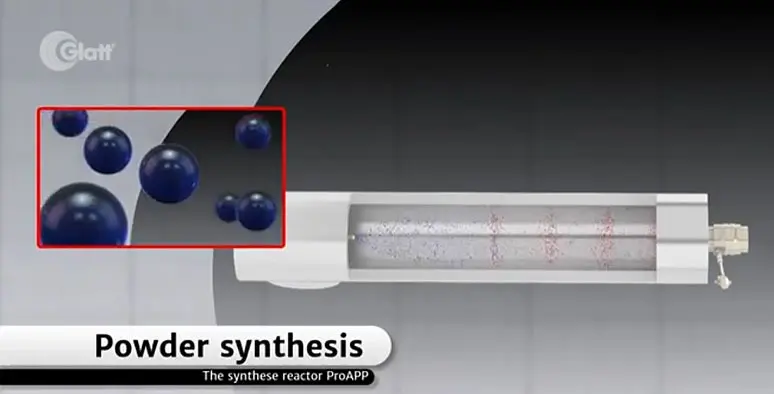

Zielgenaues Design neuartiger Pulvertypen mit exakt eingestellten Eigenschaften

Die Glatt Pulversynthese im pulsierenden Gasstrom ist ein Verfahren zur Herstellung, Modifizierung oder Beschichtung von Pulverpartikeln im Nano- und Mikrometerbereich.

Unsere Technologie ist für alle Industriebereiche einsetzbar, in denen innovative Partikelsysteme für spezialisierte Hochleistungswerkstoffe gefragt sind. Anwendungsmöglichkeiten unserer proprietären Pulvertechnologie bieten sich beispielsweise für katalytische Materialien, keramische Werkstoffe, Pigmente oder Batteriewerkstoffe.

Die Prozesse der Sprühpyrolyse, Sprühtrocknung, und der Sprühkalzination laufen in einem kontinuierlich betriebenen vertikalen Reaktionsrohr ab. Je nach Wahl der Prozessparameter werden Materialien auf einem dieser Wege erzeugt, optimiert und funktionalisiert. Diese befinden sich dafür nicht in einer laminaren Strömung, sondern in einem pulsierenden Gasstrom, und somit in einer turbulenten Strömung. Dies führt zu thermodynamischen Veränderungen im Reaktionsraum. Und genau das ermöglicht die gezielte Beeinflussung der Eigenschaften der generierten Pulver.

Höchste Homogenität und keine harten Aggregate

Die hochturbulente Rohrströmung führt zu einer starken Durchmischung des Gases und der darin befindlichen Tröpfchen bzw. Partikel. Temperaturgradienten im Gas und Geschwindigkeitsgradienten in der Strömung werden homogenisiert. Das Fehlen thermischer Hotspots verhindert harte Aggregate und alle Partikel erfahren das gleiche Zeit-/Temperaturregime. Die erzeugten Partikel lassen sich anschließend leicht trennen und dispergieren.

Extrem hohe Raten für Wärme- und Stofftransfer

Durch die Pulsation bleibt über die gesamte Reaktorlänge eine Relativgeschwindigkeit zwischen Partikel und Gasstrom erhalten. Grenzschichten um die Partikel herum können sich nicht ausbilden. Die Wärme- und Stoffübertragung erfolgt dadurch deutlich beschleunigt.

Glatt Pulversynthese mit allen Prozessen in einem einzigen Schritt

Die Glatt Pulversynthese kombiniert die Partikelbildung, Trocknung und Kalzinierung und in einem einzigen Schritt. Bei Bedarf kann ein Coating integriert werden, um funktionelle Core-Shell-Partikel mit spezifischen Schichtdicken-, Porositäts- und Aktivitätseigenschaften zu erzeugen.